白银集团铜冶炼系统“三化”改造项目落地见效

“火眼金睛”实时检测 生产操作“一键操控”

2023年09月07日 15:48 16769次浏览 来源: 中国有色金属报 分类: 铜资讯 作者: 王浚

自白银有色集团股份有限公司(以下简称白银集团)推进铜冶炼智能工厂项目以来,该公司熔炼、精炼两套生产系统通过深入实施“三化”改造,为冶炼生产装上“火眼金睛”,实现生产操作的“一键操控”。

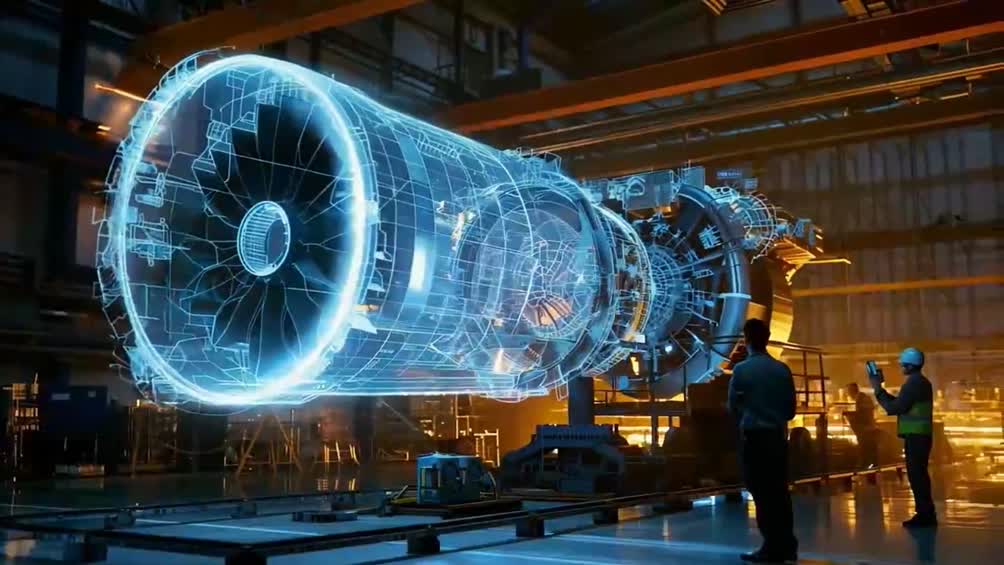

作为白银集团铜冶炼生产的龙头车间,烟气浓度和铜精矿、冰铜、炉渣成分均是熔炼车间冶炼工艺控制的核心参数,样品检测的实时性、准确性与冶炼工艺调控息息相关。“三化”改造前,该车间采用传统的样品化验模式,存在取样偶然性、样品污染和人工操作误差等人为过失因素,检测至少需要1~2个小时,影响闪速炉系统的稳定高效运行。在实施铜冶炼智能工厂项目的过程中,熔炼车间加快建设冰铜、炉渣熔体成分检测系统,高效建成闪速炉出口烟气成分在线检测系统,投运铜精矿成分智能感知装备……一系列“三化”改造项目落地见效,使白银集团闪速炉系统自动化和智能化水平迈上新台阶。

白银集团铜业公司熔炼车间副主任金锋说:“闪速炉安装智能在线检测系统后,成分检测滞后等难题得以彻底解决,现场工作人员可在2~3分钟内得到检测结果,为闪速炉稳定工艺指标、实现工艺精准调控、降低生产成本等方面提供更好的技术支撑。”

如今,白银集团熔炼车间精矿、冰铜、炉渣、烟气等生产数据,经主控室汇总分析可即时呈现。当班人员通过操控鼠标可控制系统终端,实时获取在线检测的成分数据和烟气浓度,精准判断并调控闪速炉炉况,真正地实现了生产操作“一键操控”、炉况工艺“智能感知”。白银集团闪速炉低品位入炉物料占比从原来的15%提升至25%,不仅降低了资金占用比例,还从系统生产的源头上降低了加工成本。

除此之外,白银集团熔炼车间精矿库安装智能无人抓斗行车设备。该设备的投运,标志着该公司实现了物料倒运无人化和管理智能化,提高了生产效率,降低了运行成本。

在“三化”改造过程中,白银集团铜业公司精炼车间加装转炉红外线测温、转炉终点判断系统和计算机数模控制系统等,转炉工艺状态从传统的人工经验判断向数字化决策转型,一举解决物料入炉配比、渣型配比、能源介质配比等工况优化滞后问题,“四班为一炉”的标准化作业得以完善。现场操作人员通过电脑终端可实时查看每座转炉的数据监测、模型分析等结果,更好地指导现场生产。数据显示,转炉生产由过去两年的3.4炉次/天提高至如今的4炉次/天,降低运营成本700多万元,生产成本、产品消耗分别下降19%、10%。

同时,白银集团精炼车间已完成转炉自动捅风眼改造并投入生产,可在工控机上实时监控其工作状态,实现自动连续监视风眼空气流量、炉内压力并完成捅风眼操作。这一改造彻底颠覆了以往工人凭借经验操作、汗流浃背生产的现场操作模式,大力推进精炼系统提质增效和精细化操作。长期和转炉打交道的转炉丁班炉长马超深有感触地说:“改造完成后,转炉炉后岗位的工作量、工作强度大幅降低,工作环境明显改善。以前条件很差的岗位,现在成了‘香饽饽’。”

责任编辑:付宇

如需了解更多信息,请登录中国有色网:www.ndarti.com了解更多信息。

中国有色网声明:本网所有内容的版权均属于作者或页面内声明的版权人。

凡注明文章来源为“中国有色金属报”或 “中国有色网”的文章,均为中国有色网原创或者是合作机构授权同意发布的文章。

如需转载,转载方必须与中国有色网( 邮件:cnmn@cnmn.com.cn 或 电话:010-63971479)联系,签署授权协议,取得转载授权;

凡本网注明“来源:“XXX(非中国有色网或非中国有色金属报)”的文章,均转载自其它媒体,转载目的在于传递更多信息,并不构成投资建议,仅供读者参考。

若据本文章操作,所有后果读者自负,中国有色网概不负任何责任。