天下铝工业看渤海湾:厚板篇

2018年12月24日 9:48 66256次浏览 来源: 中国有色网 分类: 铝加工 作者: 王祝堂

渤海湾的铝工业天下无双,举世闻名,除不开采铝土矿外,名类之齐全、规模之大、技术之先进,装备之精良,都是天下独一份。渤海湾包括山东省、河北省、辽宁省、北京市、天津市、吉林省的辽源市、内蒙古通辽市的霍林郭勒,此前笔者已对该地区氧化铝工业与铝土矿进口、原铝产业、加工锭坯铸造、铸锭热轧作过介绍(见本报11月8日、11月29日刊出文章),在此不再赘述,本篇对该地区铝厚板产业的概况作一简述。

目前,全世界铝工业对铝厚板的定义有两个:北美洲为大于6.35mm(0.25in)的板材,其他地区与国家为>6mm的板材。在中国还有中厚板这一名称,但其他国家与地区没有,在国外的文献与资料中还有thin plate与thick plate这些名称,但都未纳入标准中,也未见其定义,也不知如何翻译。中厚板这一名称既未纳入标准,也没有界定其厚度范围,因此,笔者建议最好不用。

可生产厚板的企业

2017年渤海湾可生产铝及铝合金厚板的企业有南山轻合金有限公司、三源铝业有限公司、齐星铝业有限公司、天津忠旺铝业有限公司、汇程铝业有限公司等,它们的总生产能力约21万吨/年。同时,有铸锭热轧机的企业也都可以生产厚板,但是要生产热处理可强化的铝合金及航空器厚板,以及长度>3m的厚板则必须有辊底式固溶处理炉、退火、时效炉、拉伸机、超声探伤线等,长度≤3m的厚板可用立式(空气或盐浴炉)加热法固溶处理与水槽内淬火,可用辊矫机矫直,用压力机消除内应力。

渤海湾铝及铝合金生产能力虽然仅占全国总产能的30%不到,但却是中国高精航空航天、舰船铝合金厚板生产基地,南山轻合金公司与天津忠旺铝业公司不但有世界前列的精良热轧装备,而且有稀罕的39m长的T77时效炉。对处理T77状态材料来说,辊底式时效炉是不可或缺的,只有有了它才可以工业化生产这类高档材料,否则欲生产批、块性能可达到航空航天级厚板几乎是不可能的。汇程铝业有限公司只生产通用工业厚板,没有热轧机,是一家外资企业,外购厚板进行精整加工,产品主要供应出口。辊底式炉也可以处理厚度≥2mm的薄板。

残余应消除

残余应力的产生

厚板在固溶处理淬火时,由于材料内外冷却速度不一致,会产生巨大的残余应力,这种应力是有害的,不但会使材料变形,而且如不预先消除,还会使后续的机械加工无法进行和工件报废。板材越厚,淬火水温越低,产生的残余力也越大。

在工业生产中,广泛应用的淬火残余应力机械消除法是在材料淬火后向其施加一定量的拉伸或压缩,使其塑性变形,此法最适合于形状简单、断面均匀的板、棒等。

残余应力的消除

用拉伸法消除残余应力的轧制板材与挤压材的永久变形量为0.5%时,残余应力的消除为75%~80%,再加大拉伸量,残余应力的下降会非常缓慢,即使永久形量达到3.5%,材料中仍保留着1%~22%残余应力。因此,拉伸量定为1%~3%。

如果要求板材等有更严格的平直度,在拉伸后还可以进一步对局部进行弯曲等冷加工矫平,不过此时在接受冷加工矫平部分又会产生新的残余应力。所以,对残余应力有严格要求的厚板等在拉伸后不应作进一步的弯曲矫平(辊矫)。

采用压缩法消除厚板的淬火残余应力时,纵向与横向残余应力的释放量有较大差别,横向释放量比纵向的小得多。当压缩永久变形量为1%左右时,大部分残余应力都可得到消除。因此,采用压缩法消除厚板的残余应力,永久变形量为1%~5%。采用合适的专用压床,可以生产高品质低残余力厚板。

辊式矫直也是常用的消除板、棒、管中残余应力的有效机械法之一,在曲率半径逐渐减小的同时在相反方向反复地进行弯曲,最后获得平整的板材。不过与拉伸法相比,消除残余应力的效果较小,而且不易控制残余应力量。

实践证明,拉伸或压缩矫直对2014合金的强度性能几乎没有影响,但对2024、2219型合金的强度则有一些影响。

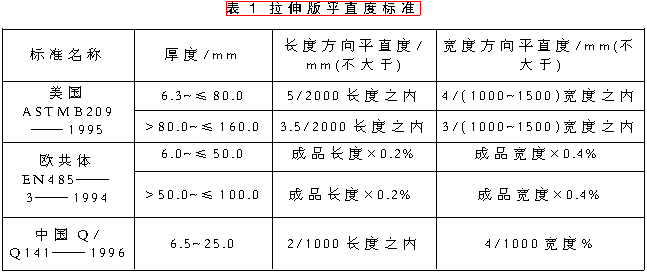

自然时效对材料与工件中淬火残余应力无可见的明显影响,2024合金自然时效5d后略有下降,之后处于停滞状态。人工时效对残余应力的下降有一定的影响,可使其下降15%~20%,但下降量取决于合金类型和时效条件。如果材料淬火后承受静载荷,则有利于时效时残余应力释放;焊后工件的卡装对时效时残余应力缓解也有帮助。(拉伸厚板平直度标准见表1。)

对于厚板中国尚未制订国家标准(GB),仅有Q/Q标准,同时厚度不大于25mm,可见厚板生产仍是中国有待弥补的短板,订货时可按ASTM标准验收。

钳口夹持质量对拉伸板材品质起着决定性的作用,钳口的均匀夹持使板材纵向每一单元都被拉伸到等量长度,板材得到均匀拉伸,拉得平平整整。

截至2017年12月,全世界投产的厚板预拉伸机约有60台,其中中国25台,占总数的42%,分布于东北轻合金有限责任公司、天津忠旺铝板带有限公司等17家企业。目前,最大拉力为136MN的拉伸机,在美国凯撒铝业公司雷文斯伍德(Ravenswood)轧制厂,美国奥科宁克(Arconic)铝业公司达文波特(Davenport)轧制厂是拥有最多拉伸机的企业,共6台。因为大多数铝合金厚板(厚度>6mm)都要预拉伸,所以拉伸机生产能力决定了企业厚板生产能力。板片钳口夹持余量200mm~500mm,拉伸后将夹持部分锯掉。板片在拉伸前,可先在大能力辊式矫直机上预矫直,也可在轧机或用压光机给以小压下量轻微压光,消除横向瓢曲。

渤海湾的拉伸机

截至2017年,中国有14家铝轧制企业可生产厚板,共有20台预拉伸机或压力机,最大的120MN,与美国最大拉伸机的拉力相当,可以满足当代航空航天工业所需最大预拉伸板的需求。目前在建与规划建的厚板项目如果都建成的话,在2025年可拥有50台拉伸机,比世界其他国家的总和还多约15台。

中国铝板的拉伸矫直始于1956年11月东北轻合金有限责任公司(当时名哈尔滨铝加工厂)的建成投产,是苏联帮助建设的,所有装备都由苏联成套供应;中国现代化铝合金厚板的预拉伸始于1984年,是东北轻合金有限责任公司从美国加拿大铝业公司(Alcan)奥斯威戈轧制厂(Oswego Works)购买的,拉伸力45MN,开中国预拉伸厚板之先河;直到西南铝业(集团)有限责任公司的国产60MN拉伸机于2005年投产前,中国一直仅有此45MN的拉抻机。2017年渤海湾共有7台拉伸机,占全国总数的35%。2015年12月,天津忠旺板带有限公司100MN拉伸机一次试车成功,它集中了当前拉伸机的一切先进技术。

拉伸力

铝合金厚板在热轧、剪切、退火、淬火过程中,因温度、压下、辊形变化,工艺冷却控制不当所产生的纵向弯曲、横向弯曲、边缘波浪和内应力,造成不良的板形,可通过矫直消除。根据设备配置可将矫直分为:辊式矫直、压平矫直和钳式拉伸矫直。因矫直是在时效处理或机械加工之前,故又称预矫直,当前用得最多与最有效的工艺是拉伸矫直法。

当板材波浪和残应力太大时,用辊式矫直机无法矫平,只能拉伸矫直。拉伸时对板材两端给予一定的拉力,使板片产生一定的塑性变形,消除或减小板片中的残余应力,使板片平整。拉伸变形量为2%左右,最大4%,太小不易消除残余应力,太大会产生滑移线,且可引发新的内应力,过大时还可能拉断。

拉伸拉力P近似计算公式为:P=Rp0.2×B×H,式中Rp0.2为与拉伸力相对应的屈服强度,N/mm2;B为板材宽度,mm;H为板材厚度,mm。

拉伸机技术参数

BXH≤22500mm2时,除冷作硬化板外,都可以进行拉伸矫直。为防止拉断,拉伸前板材不允许有裂边、裂纹、边部毛刺等缺陷。

热轧的厚板都要经过锯切,厚板车间需有板坯锯2台,成品精密锯2台。成品精密锯从奥地利斯开宁公司(Schelling)引进,可锯切厚4mm~260mm×宽1000mm~4300mm×长2000mm~22000mm的厚板,板的长度偏差±1mm,宽偏差±0.5mm,对角线偏差±1mm,板的最大质量30吨,锯屑吸收率99%。

板坯精密锯从法国塞马斯公司(Sermas)引进,可锯切板坯的尺寸厚4mm~260mm×宽1000mm~4300mm×长2000mm~22000mm,板坯长度偏差±1mm,宽度偏差±0.75mm,对角线偏差±1.5mm,板坯最大质量30吨。

板材预拉伸机2台从德国西马克集团梅尔(Meer)公司引进,1台100MN,另1台40MN。

39mT77处理一次热试车成功

热处理可强化合金厚板多用于航空航天器与兵器工业,而非热处理可强化合金则主要用于船舶、化工容器等制造。火箭发射燃料箱(液氢、液氧)是用铝合金厚板焊接的。航空器的板钣件、进舱门可用厚板铣成,原来舱门是由50个零件通过机械连接制成的,改用厚板铣削后,不但结构强度上升,且净质量还下降了,一举两得。合金为2024T3Clad(包铝的)板材的原始尺寸7.0m×2.3m,成品零件由7种不同的厚度部分构成,因此要铣削大部分。

T7及T77状态都是美国铝业公司研发的,尤其是后者是一种新的热处理工艺。T7表示固溶处理与过时效的状态,因此它的强度比T6(固溶处理后人工时效到最大强度的状态)的低,按抗拉强度,T6状态材料的最高,T73的最低,但T76、T74、T73材料的抗应力腐蚀性能与抗晶间腐蚀性能则依次递增,断裂韧性也比T6材料的高一些。

T77是一种美国铝业公司有专利的热处理,它是变形铝合金热处理工艺中一颗璀璨的明珠。这种名为回归时效处理(Rotrogression and Reaging Treatment),即RRT处理,也可以称为RRA处理,是R.M.Cina(西纳)首先提出,但由美国铝业公司技术中心付诸工业化生产的,它适用于Al-Cu-Mg、Al-Mg-Si、Al-Zn-Mg-Cu系合金,现在多用于7075、7050、7055等合金。

天津忠旺板带有限公司从艾伯纳工业炉有限公司引进的39m长的T77时效炉于2016年投产,可处理板材尺寸(宽×厚×长):(1000~4300)mm×(4~250)mm×39m,单板最大质量25吨,设定炉温精度±1℃,炉气温度精度±2℃,板材温度均匀性±1.5℃,单板温度精度±1℃。这是到2018年为止中国引进的唯一的处理线,也可能是除美国以外仅有的一条处理线,中国南山集团也可能引进这类生产线。此外,回归处理升温速度越快越好。

T77板材与挤压材主要用于制造飞机,中国支线客机ARJ21用7150-T77、7055-T77511、7150-T77511铝合金制造的零部件,都是从美国铝业公司(2017年11月1日起从称奥科宁克铝业公司)采购的。在ARJ21飞机中,铝合金零部件质量占飞机净质量的70%,而在用的铝合金中,T77状态的用得多,估计可达20%。

在大飞机C919制造中也用了一些T77材料,如果机翼上蒙皮为7055-T7751、中机身龙骨梁缘条为7150-T77511、机头前压力框加强件为7150-T77511合金制造。

只要有艾伯纳公司或其他公司由计算机控制全流程各项工艺参数的辊底式T77处理炉,加上精心操作都可以生产符合标准的航空航天材料。

固溶处理、时效与退火

辊底式炉

目前,厚板的固溶处理、时效与退火基本都在辊底式炉内进行,但时效与退火也有在批量炉内进行的。

固溶处理在硬合金板材生产中起着至关重要的作用,在当今凡是生产航空航天级铝合金厚板的企业都应拥有厚板辊底式固溶处理炉,东北轻合金有限责任公司2002年从奥地利艾伯纳公司(Ebner)引进1台,开中国有这类先进设备的先河,至2016年中国可有这种先进的铝板固溶处理炉22台,占全球总数的55%。这种热处理炉由装炉辊道台、固溶处理炉、淬火及干燥系统、卸料辊道台组成,处理窄板可2片同时通过。在忠旺天津铝业公司里每条硬合金生产线都有3台辊底式处理炉。

硬合金板的时效/退火炉及T77时效炉也是艾伯纳工业炉(太仓)有限公司提供的。时效/退火炉有7台,其中14m的4台,26m的3台,主要技术参数为炉温设定偏差±1℃,炉气温度偏差±2℃,板材温度均匀性±1.5℃。

39m T77时效炉可是这类炉中的天骄,可对7055合金进行三级时效,为航空航天工业提供综合性能最佳的T7751铝厚板,现在全世界这种商业化生产炉也不超过3台,在中国可能是首台,它的主要技术参数为炉温设定偏差±1℃,炉气温度偏差±2℃,板材温度均匀性±1.5℃,单板的为±1℃,可处理板材尺寸:厚4mm~250mm、宽1000mm~4300mm、长2000mm~39000mm,单板最大质量25吨。

电导率检测仪与水浸式超声波探伤线都从CMS公司引进,前者可测板材尺寸为厚4mm~250mm、宽1200mm~3500mm,后者可探板材尺寸厚6mm~160mm(AAA级)、6mm~250mm(AA级、A级),宽1200mm~4250mm,长4mm~39000mm。

板材抛光覆膜生产线从瑞士德米斯公司引进,单片抛光,表面粗糙度Ra=0.8μm~0.2μm,抛光后立即覆膜。可供抛光板尺寸:厚3mm~250mm,宽1000mm~2600mm,长2000mm~12000mm。

轧辊磨床从意大利波米尼(Pomini)公司引进,全自动CNC工作辊磨床,可磨轧辊最大直径2000mm、1500mm、700mm,共4台,3台磨工作辊,1台磨支撑辊。

厚板存放库,德国沃尔利特公司(Vollert)设计,平面式,全自动化。铸锭焊接机1台,宝山钢铁公司研究院设计制造,焊合后锭的尺寸为,厚390mm~750mm,宽1240mm~2700mm,长2200mm~8000mm。

厚板自动包装线一条,从苏兰皮斯美尔公司(Pesmel)引进,全自动。板垛尺寸:高30mm~590mm,宽1000mm~2800mm,长2000mm~24000mm。另外,还有1台从美国科内克斯公司(Cognex)引进的表面品质检测仪。

南山集团轻合金公司1(4100mm)+5(3000mm)式西马克热连轧线2015年5月开始试运转。粗轧机可以生产3800mm宽的厚板,精轧机列可以生产最大宽度2800mm、厚1.8mm~16mm的带材,产品供包装、汽车、航空航天工业用。接原设计,这条生产线为1(5600mm)+1+5式的,但目前特宽厚板市场有限,5600mm粗轧机暂未建,以后择机建设。

目前,最大民机用的机翼壁板用铝合金厚板的最大长度36m、最大宽度3600mm、最大厚度150mm,因此辊底式固溶处理炉生产线的长度不会超过180m,炉膛宽度不会超过4m。生产线的生产率为2t/h~20t/h,处理2800mm宽×3100mm长板时的生产率为7.8t/h,匡算生产能力可按8t/h计算。中国尚未全部掌握HICON R炉的生产制造,是一块亟待补齐的短板。

辊底固溶处理线不适宜处理薄的(厚度<2mm)板材,此时可用立式活底炉,上部为固溶炉,下部为淬火水槽,不但可处理板材,还可处理铸件、锻件、成形薄板件及其他工件。不过它的最大装料量一般不超过12吨净料,板材在炉内一张张地吊挂着。板片间有相当大的间距,以便强对流热气流动,快速均匀加热,淬火井内的水强制流动,循环速度>0.2m/s,能很快地去除板片表面上的气泡,加速冷却,同时使冷却更均匀,降低变形。

固溶处理温度及保温时间

通常,淬火温度与固溶处理温度认为相等,但若转移时间长一些,淬火温度会比固溶处理温度低一点,在辊底式炉内处理时,因转移时间仅0.1s,实际这两个温度相等。

人工时效

由于回归现象的影响,人工时效开始时会稍稍软化。人工时效时,材料屈服强度升高比抗拉强度稍多一点,因此同一合金人工时效后的强度比自然时效的高一些而塑性则略低。Al-Cu-Mg系(如2024合金)人工时效保温时间应够长,使晶粒普遍脱溶,降低晶内与晶间电位差,消除选择性腐蚀根源,从而提高材料抗晶间腐蚀能力。

Al-Zn-Mg及Al-Zn-Mg-Cu原合金自然时效速度极为缓慢,即使时效若干年,也不会达到稳定状态。为获得更高的强度、较好的抗蚀性、低的疲劳裂纹扩展速度和稳定的性能,这类合金都采用人工时效。为了进一步提高它们的抗应力腐蚀开裂能力,20世纪60年代开发出过时效工艺,采用双级时效:第一阶段在120℃保温1h~24h;第二阶段的温度和时间有多种选择,以满足不同性能要求。

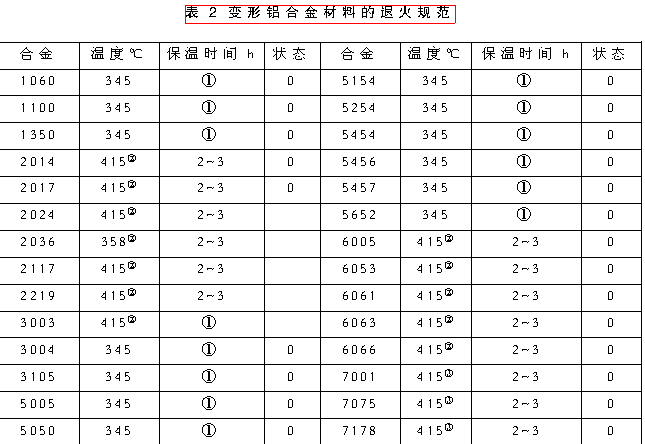

退火规范

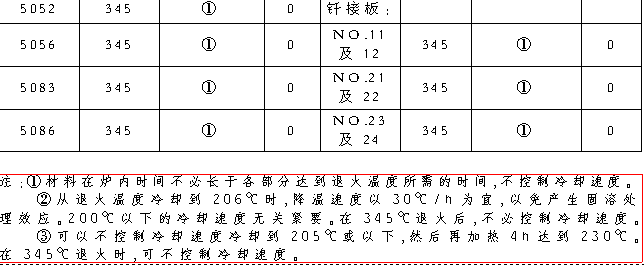

变形铝合金材料的退火规范见表2。

结束语

渤海湾地区随着全新的超现代化的两大平轧铝企业——南山轻合金有限公司、天津忠旺铝板带有限公司的建成投产,已成为中国高端铝合金厚板生产基地,特别是航空航天2xxx系及7xxx系合金第一大基地,再过三四年,随着认证工作的完成,将成为世界三大航空航天铝合金基地之一。论装备,中国工厂比美国达文波特轧制厂的莱文斯伍德轧制厂和欧洲科布伦茨铝业公司的伊苏尔铝业公司都胜一筹,因为它是最近建成的,同时是一次建成的,集中了当前全世界一流的装备,但在管理、操作技术、研发与创新方面与他们还有较大差距,务必撸起袖子加油干,再过三年五载一定会赶上他们并超过的。标志是:中国四个板带厂(东轻公司、天津忠旺铝板带公司、南山轻合金公司、西南铝业公司)2025年航空航天铝合金厚板的销量能占世界总量的20%,2030年达到世界总量的30%。

中国铝厚板的主顾毫无疑问应当是中国自己的飞行器及航天器产业,但是应有30%的产品销往波音公司、空客公司及其他航空航天器制造企业,这样才算跻身世界铝加工强国之列。

责任编辑:于璐

如需了解更多信息,请登录中国有色网:www.ndarti.com了解更多信息。

中国有色网声明:本网所有内容的版权均属于作者或页面内声明的版权人。

凡注明文章来源为“中国有色金属报”或 “中国有色网”的文章,均为中国有色网原创或者是合作机构授权同意发布的文章。

如需转载,转载方必须与中国有色网( 邮件:cnmn@cnmn.com.cn 或 电话:010-63971479)联系,签署授权协议,取得转载授权;

凡本网注明“来源:“XXX(非中国有色网或非中国有色金属报)”的文章,均转载自其它媒体,转载目的在于传递更多信息,并不构成投资建议,仅供读者参考。

若据本文章操作,所有后果读者自负,中国有色网概不负任何责任。